PROFILE この記事の登場人物

優木 未来 大東建託公式チャンネルVTuber

大東建託に施工管理職として入社し、2025年2月時点で入社5年目。技術職新卒採用リクルーターとして、会社説明や技術職のPRを担当。優木未来という名前には、環境に「優」しい「木」の会社で良い「未来」を建てよう、という思いが込められている。

賃貸住宅を中心に「2×4(ツーバイフォー)工法」を主力技術として採用している大東建託。今回は、パートナー企業のシー・エス・ランバーに協力してもらい、2×4工法の住宅づくりには欠かせないパネル工場見学の様子をお伝えします。

全編は動画でご覧ください

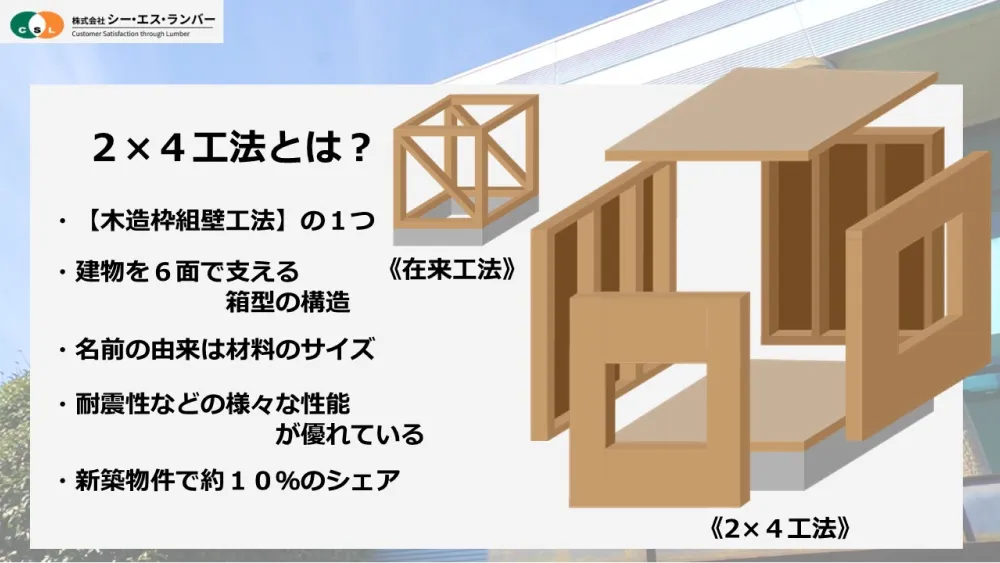

日本の新築住宅の約10%を占める2×4工法の特徴

最初に、大東建託新卒採用リクルーターの優木未来(ゆうき・みらい)が、木造枠組壁工法の1つである2×4工法とはどういうものなのかについて説明しました。

そもそも2×4工法という名前の由来は、構造材としてよく使用している材料が「2インチ×4インチ」だったことから2×4と呼ばれています。しかし、建築現場やホームセンターで見る実物は乾燥や仕上げ加工によって少し小さくなっているんです。

それぞれの面は最初に2×4材で枠を作成し、構造用合板を貼ることで建物を床、壁、天井、計6面で支えます。この箱型の6面体構造によって、耐震性、耐火性、耐久性、省エネ性など様々な性能を持っているんです。地震や火災に強い工法として、新築住宅において約10%のシェアを占めています。

大東建託の2×4工法を支えるパネル工場の製造プロセス

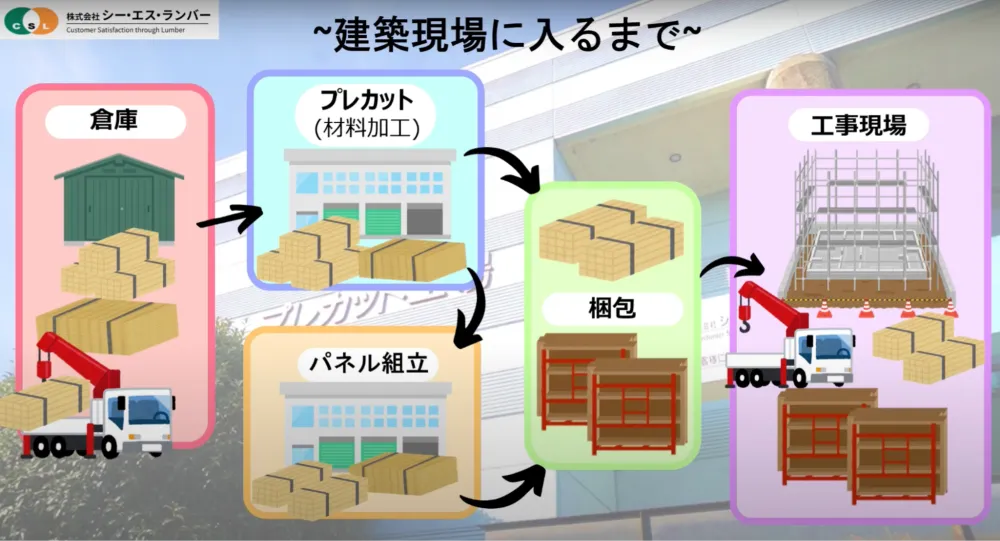

大東建託の2×4工法では、壁や床のパネル部材を事前に工場で製造し、建築現場で組み立てる仕組みを取り入れています。そんな2×4工法を支えているのが、全国にある様々なパネル工場。建て方工事に合わせて必要なパネルを工場でプレカット・組み立てし、出荷してくれる重要な役割を担っています。

今回、工場見学させていただきました株式会社シー・エス・ランバーは、千葉県にある山武工場と東金工場を中心に、プレカットからパネル組立まで一貫した生産体制を持っています。実際にお邪魔したのは、毎月約9,000坪分のパネルを製造している東金工場。9,000坪はサッカーコートにすると約4.2面分、そのうちの約1/3にあたる3,000坪が大東建託の物件で占められています。

続いて、パネル工場に材料が入ってから建築現場に届くまでの流れを説明。まずは木材などの材料が倉庫に搬入され、次いで建築に必要なサイズや形状に合わせて正確に加工する「プレカット」を行います。なお、一部の加工材はそのまま梱包され、現場へ直送されます。プレカット後の材料は組立工場へと送られ、枠を組んでから構造用合板を貼り付け、面材にしていきます。

組み立てたパネルは、それぞれ梱包されて建設現場へと搬入されます。このように、工場で組み立てることによって、品質の均一化が図られるとともに、現場での作業が大幅に効率化され、工期の短縮に大きく貢献しています。2×4工法と工事の流れはこちらの動画でも説明していますので、そちらも合わせてご視聴ください。

普段は見られない木造2×4工法加工工場に潜入!

01 材料搬入 倉庫

それでは実際にパネル工場の見学へ入っていきましょう。 初めは材料が搬入される倉庫です。2×4工法に用いられる木材は、主にSPF材と呼ばれる北米産のトウヒやマツ、モミの木といった針葉樹を使用しています。

02 材料加工(マルチアングル)

続いて、プレカット工程。

マルチアングルカットソーは、木材を直線だけでなく3次元の斜めカットや欠き取り、穴あけなどの複雑な形状にもカットできる自動木材加工設備。2×4工法で必要な多種多様な部材に柔軟に対応することができます。直角切りのカットソーは、先ほどのマルチアングルとは異なり、直角のみのカットとなります。無駄を最小限に抑えながら、土台や床、壁の主な材料をカットしていきます。カットされた材料はパネルの組立工場へと移動します。

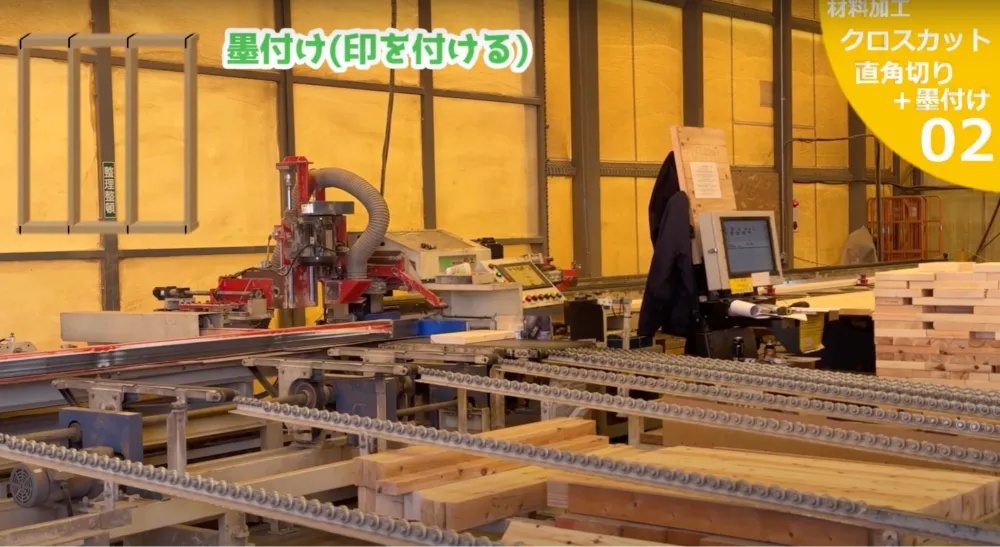

03 材料加工(クロスカット 直角切り+墨付け)

上枠のカットと墨付けを担当する機械もありました。パネルの上と下の部分にあたる上下枠をカットすると同時に、どのように切断・加工するかを示す印をつける「墨付け」を行います。こうすることで、後続の加工ミスや組み立て不良を未然に防止することができるのです。

04 材料加工(マルチカット 合板)

次に出てくるのが、合板のマルチカットの機械。壁に貼る面材をカットしています。窓などの開口があるところにも合わせてカットできるのが特徴で、この後のパネルの組み立てに負担がかからないようにカットの順番を決めることも可能とのこと。

05 パネル製造(壁パネル)

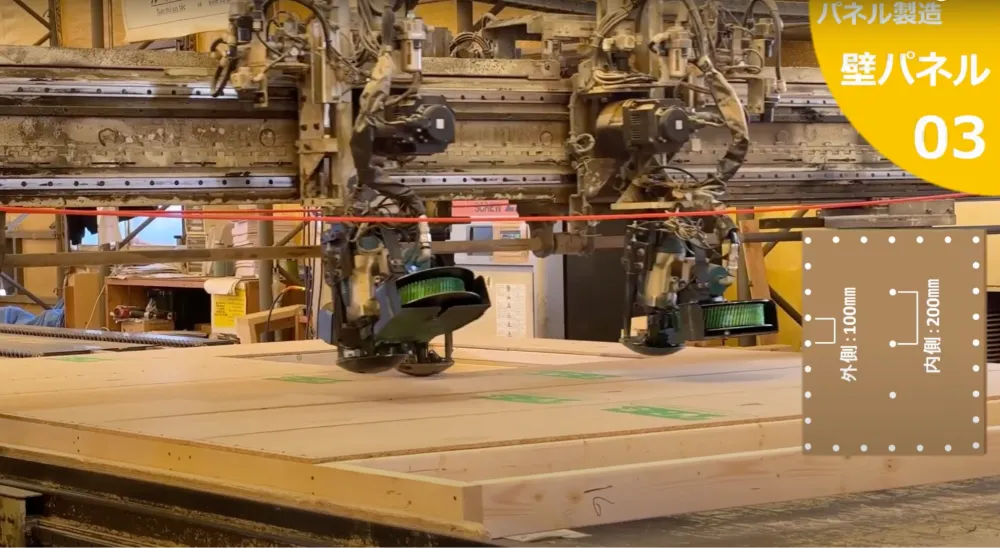

そして、カットした材料をパネルにする工場へと移動します。ここでは壁となるパネルの組み立てを2つのラインで行っています。左側で合板を貼らないパネル、右側で合板を貼るパネルを作成しています。ラインでは、まず上下枠についている印と図面をもとに人の手で枠を組み立ててから、その枠に対して合板を機械で留めつけていきます。最後に確認を行ったら、搬送用にパネルラックに収納します。

この作業は、作成した枠に圧力をかけて歪みをとっているところです。この後は合板を仮留めして機械で打っていきます。

こちらはシージングマシンといって、図面のデータを元に合板の留め付けを自動で行ってくれる機械です。人の手で1枚ずつ釘の位置を決めるのではなく、事前に用意された図面データに基づいて機械が正確な釘打ち位置を判断し、均一な間隔で釘を打ち込んでいきます。

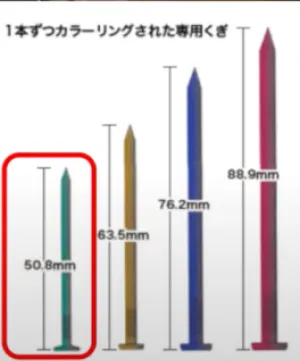

打つ釘には基準があり、例えば合板の留め付けには長さ50mmの釘、外側だと100mm間隔、内側だと200mm間隔というように、それぞれ釘の長さや釘同士の間隔が決まっています。また、釘は長さによって色分けもされていて、合板の打ち付けには緑色の釘を使用します。

作成したパネルはとても重たいので、壁起こし機を使って持ち上げていきます。持ち上げたら裏側から留め付けがきちんとできているか確認をして、ラックに収納します。

06 パネル製造(床パネル)

最後は床パネルの工場。壁パネルと異なり、床パネルにはシージングマシンのような機械はなく、全て職人さんの手で組み立てています。床パネルは建物ごとに開口部の位置、サイズ、形状などが異なるので、機械による自動化が難しく、熟練した職人が手作業で組み立てることで、現場ごとの多様なニーズに対応し、高品質なパネルを提供しています。

また、合板を貼ると歪みを直しづらく工事がやりにくくなってしまうため、床のパネルには合板を貼らずに現場に搬入するそうです。

07 梱包 搬出

トラックに積んで搬入する際、床のパネルはとてもバランスを崩しやすいことから、間や斜めに材料を入れて補強をしています。こうすることで、輸送中の揺れや衝撃によるパネルの破損や変形を防ぎ、安定した状態で現場まで安全に搬送できるようになっています。

2×4工法の住宅づくりを支えるパネル工場の見学はいかがでしたでしょうか。普段は社員でもなかなか見ることのできない貴重な工場の内部をご覧いただけたと思います。特に「機械による自動化」と「職人の手作業」を適切に使い分けることで、高品質なパネルの安定供給を実現している点は印象的でした。まさに、シー・エス・ランバーのような優れたパートナー企業との連携があってこそ、私たちはお客様に安心・安全な住まいを提供できるのです。